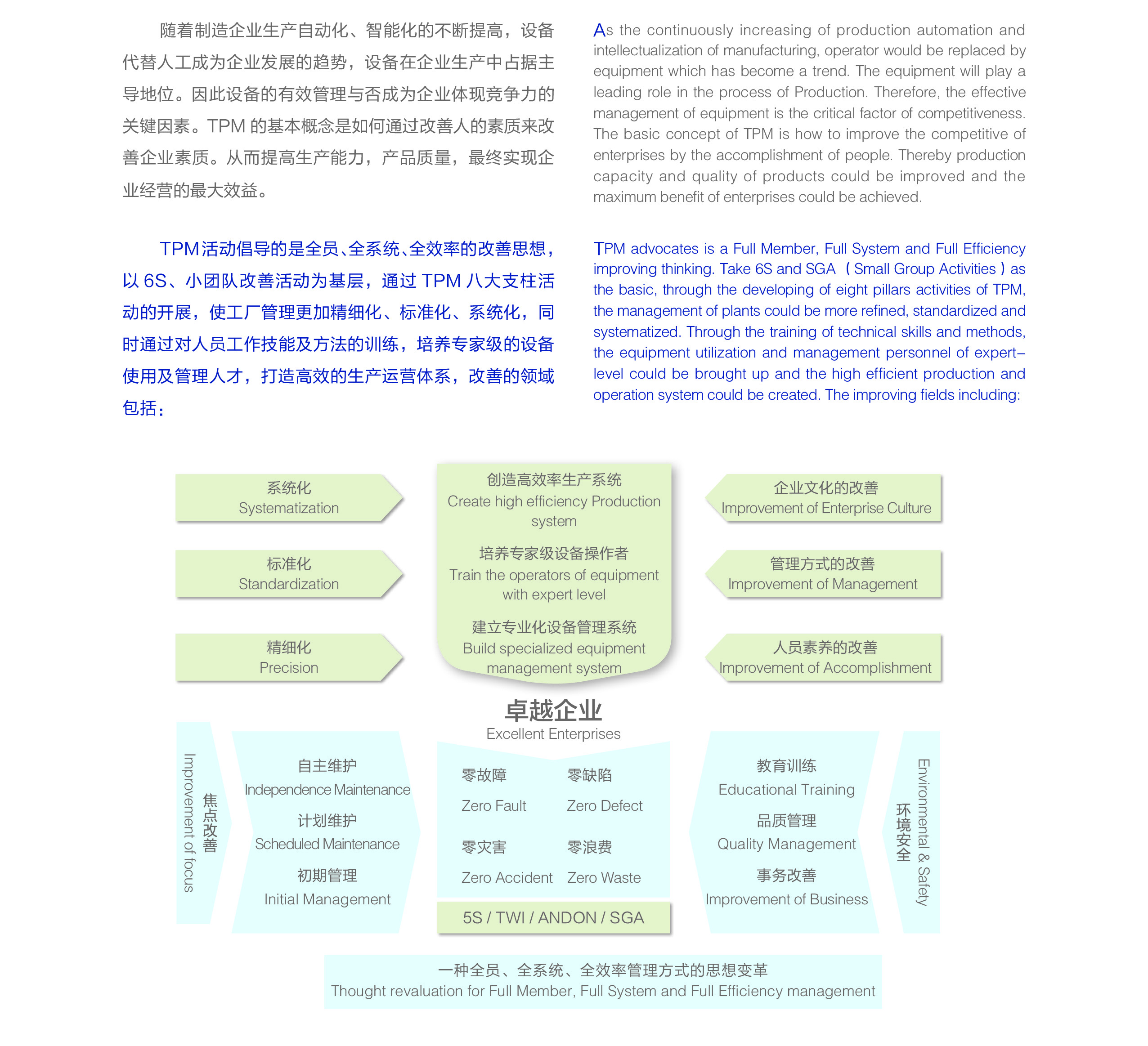

隨著制造企業(yè)生產(chǎn)自動(dòng)化、智能化的不斷提高,TPM設(shè)備管理體系活動(dòng)倡導(dǎo)的是TPM全員維護(hù)、全系統(tǒng)、全效率的改善思想,代替人工成為企業(yè)發(fā)展的趨勢(shì),設(shè)備在企業(yè)生產(chǎn)中占據(jù)主導(dǎo)地位。因此設(shè)備的有效管理與否成為企業(yè)體現(xiàn)競爭力的關(guān)鍵因素。TPM的基本概念是如何通過改善人的素質(zhì)來改善企業(yè)素質(zhì)。從而提高生產(chǎn)能力,產(chǎn)品質(zhì)量,最終實(shí)現(xiàn)企業(yè)經(jīng)營的最大效益。

以6S、小團(tuán)隊(duì)改善活動(dòng)為基層, 通過TPM八大支柱活動(dòng)的開展,使工廠管理更加精細(xì)化、標(biāo)準(zhǔn)化、系統(tǒng)化,同時(shí)通過對(duì)人員工作技能及方法的訓(xùn)練,培養(yǎng)專家級(jí)的設(shè)備使用及管理人才,打造高效的生產(chǎn)運(yùn)營體系,改善的領(lǐng)域包括:

系統(tǒng)化創(chuàng)造高效率生產(chǎn)系統(tǒng);

標(biāo)準(zhǔn)化培養(yǎng)專家級(jí)設(shè)備操作者;

精細(xì)化建立專業(yè)化設(shè)備管理系統(tǒng)。

冠卓咨詢分兩年逐步幫企業(yè)建立TPM管理體系, 第二年以提升設(shè)備綜合效率OEE為主要關(guān)注點(diǎn),

通一年以現(xiàn)場(chǎng)設(shè)備初期清掃、兩源改善、自主維護(hù)標(biāo)準(zhǔn)的建立等活動(dòng)的展開,逐步建立操作人員“我的設(shè)備我維護(hù)”的觀念,讓一線員工參與到設(shè)備管理活動(dòng)中來,并通過教育訓(xùn)練的活動(dòng),提升員工設(shè)備操作、維修、維護(hù)的技能。

同時(shí)通過對(duì)故障數(shù)據(jù)管理體系的建立,對(duì)現(xiàn)場(chǎng)設(shè)備故障數(shù)據(jù)進(jìn)行采集-統(tǒng)計(jì)-分析-改善,逐步削減設(shè)備故障次數(shù)及時(shí)間,提升設(shè)備性能。

過焦點(diǎn)改善課題的開展,對(duì)工廠瓶頸進(jìn)行改善;同時(shí)對(duì)設(shè)備全生命周期管理體系進(jìn)行梳理,打造出適合本企業(yè)的一套設(shè)備管理體系;并進(jìn)一步的開展員工技能提升訓(xùn)練活動(dòng),打造專家級(jí)的設(shè)備操作員及設(shè)備維護(hù)人員。

冠卓咨詢幫助近20家工廠建立了TPM管理體系,并為企業(yè)培養(yǎng)了100多名內(nèi)部TPM督導(dǎo)師。TPM活動(dòng)的開展,可以改變員工固有的“我用你修”觀念,樹立“我的設(shè)備我維護(hù)”思想,

全員參與設(shè)備管理。通過OEE改善體系的建立,找出影響設(shè)備綜合效率的問題加以改善,提升工廠運(yùn)營指標(biāo)。?