從德國(guó)提出的“工業(yè)4.0”,到中國(guó)制造2025規(guī)劃,國(guó)家對(duì)當(dāng)前制造業(yè)的發(fā)展提出新的要求,為順應(yīng)時(shí)代發(fā)展大勢(shì),中國(guó)制造業(yè)需要借助科學(xué)理論和方法完善管理基礎(chǔ)、開拓管理思路、立足管理實(shí)踐。在此過程中,精益管理的應(yīng)用起到不可替代的作用,然而在現(xiàn)實(shí)中,精益管理理念卻逐漸成為“形式主義”。為順應(yīng)發(fā)展趨勢(shì),并繼續(xù)發(fā)揮精益管理的指導(dǎo)作用,筆者結(jié)合當(dāng)前現(xiàn)狀為制造業(yè)提出改革建議,推動(dòng)實(shí)現(xiàn)工業(yè)化與信息化的融合,并為中國(guó)中車的發(fā)展提出明確的十三五規(guī)劃路線。

一、工業(yè)4.0與精益管理的內(nèi)在聯(lián)系

1、什么是“工業(yè)4.0”

前三次工業(yè)革命的發(fā)生,分別源于機(jī)械化、電力和信息技術(shù)。隨著個(gè)人電腦向智能設(shè)備演變,一種新的趨勢(shì)開始顯現(xiàn):越來越多的IT基礎(chǔ)設(shè)施和服務(wù)通過智能網(wǎng)絡(luò)(云計(jì)算)來提供。伴隨微型化和互聯(lián)網(wǎng)的持續(xù)發(fā)展,這一趨勢(shì)宣告了人們期盼的普適計(jì)算已成為現(xiàn)實(shí)。這意味著物理世界和虛擬世界(網(wǎng)絡(luò)空間)以信息-物理系統(tǒng)(CPS)的形式實(shí)現(xiàn)了融合。

網(wǎng)絡(luò)資源、信息、物體和人之間能實(shí)現(xiàn)物聯(lián)網(wǎng)及服務(wù)互聯(lián)網(wǎng),擴(kuò)展到制造業(yè)中,這種技術(shù)演化可以描述為“第四階段的工業(yè)化”或“工業(yè)4.0”。

2、什么是中國(guó)版“工業(yè)4.0”——中國(guó)制造2025規(guī)劃

面對(duì)發(fā)達(dá)經(jīng)濟(jì)體如火如荼的再工業(yè)化運(yùn)動(dòng),以及東盟、印度及拉美國(guó)家試圖超越中國(guó)的努力,如何保持增長(zhǎng),促進(jìn)產(chǎn)業(yè)升級(jí),已是中國(guó)制造業(yè)面臨的嚴(yán)峻挑戰(zhàn)。

2015年3月5日,十二屆全國(guó)人大三次會(huì)議上,國(guó)務(wù)院總理李克強(qiáng)在做政府工作報(bào)告時(shí)提出“中國(guó)制造2025”,該規(guī)劃已由國(guó)務(wù)院于2015年5月8日公布。“中國(guó)制造2025”是為應(yīng)對(duì)新一輪科技革命和產(chǎn)業(yè)變革,立足我國(guó)轉(zhuǎn)變經(jīng)濟(jì)發(fā)展方式,圍繞創(chuàng)新驅(qū)動(dòng)、智能轉(zhuǎn)型、強(qiáng)化基礎(chǔ)、綠色發(fā)展、人才為本等關(guān)鍵環(huán)節(jié),以及先進(jìn)制造、高端裝備等重點(diǎn)領(lǐng)域,提出的加快制造業(yè)轉(zhuǎn)型升級(jí)的重大戰(zhàn)略任務(wù)和重大政策舉措,目標(biāo)是力爭(zhēng)到2025年從制造大國(guó)邁入制造強(qiáng)國(guó)行列。

3、什么是真正的“精益管理”

精益管理源于美國(guó)麻省理工學(xué)院教授詹姆斯·P·沃麥克等專家,他們通過“國(guó)際汽車計(jì)劃(IMVP)”對(duì)全世界17個(gè)國(guó)家90多個(gè)汽車制造廠的調(diào)查和對(duì)比分析后,認(rèn)為日本豐田汽車公司的生產(chǎn)方式是最適用于現(xiàn)代制造企業(yè)的一種生產(chǎn)組織管理方式。精益管理的目標(biāo)可以概括為:企業(yè)在為顧客提供滿意的產(chǎn)品與服務(wù)的同時(shí),把浪費(fèi)降到最低程度。努力消除浪費(fèi)是精益管理的核心內(nèi)容。

精益管理由最初在生產(chǎn)系統(tǒng)的成功實(shí)踐,已經(jīng)逐步延伸到企業(yè)的各項(xiàng)管理業(yè)務(wù),也由最初的具體業(yè)務(wù)管理方法,上升為戰(zhàn)略管理理念。它能夠通過提高顧客滿意度、降低成本、提高質(zhì)量、加快流程速度和改善資本投入,使股東價(jià)值實(shí)現(xiàn)最大化。

4、“工業(yè)4.0”與精益管理的內(nèi)在聯(lián)系

前文已述,中國(guó)制造2025是中國(guó)版的“ 工業(yè)4.0 ”規(guī)劃。其中設(shè)置了從2020到2025年制造業(yè)的四項(xiàng)主要指標(biāo):“創(chuàng)新能力”、“質(zhì)量效益”、“兩化融合”、“綠色發(fā)展”。報(bào)告認(rèn)為這四大指標(biāo)的實(shí)現(xiàn)“必須堅(jiān)持問題導(dǎo)向,統(tǒng)籌謀劃,突出重點(diǎn)……全面提高發(fā)展質(zhì)量和核心競(jìng)爭(zhēng)力”。其中“堅(jiān)持問題導(dǎo)向,統(tǒng)籌謀劃,突出重點(diǎn)“,正是精益管理和六西格瑪方法的精髓所在。

報(bào)告在“任務(wù)和重點(diǎn)篇章”提出了九大任務(wù),其中第四大任務(wù)是“加強(qiáng)質(zhì)量品牌建設(shè)”。特別提出推廣先進(jìn)質(zhì)量管理技術(shù)和方法;建設(shè)重點(diǎn)產(chǎn)品標(biāo)準(zhǔn)符合性認(rèn)定平臺(tái),推動(dòng)重點(diǎn)產(chǎn)品技術(shù)、安全標(biāo)準(zhǔn)全面達(dá)到國(guó)際先進(jìn)水平;開展質(zhì)量標(biāo)桿和領(lǐng)先企業(yè)示范活動(dòng),普及卓越績(jī)效、六西格瑪、精益生產(chǎn)、質(zhì)量診斷、質(zhì)量持續(xù)改進(jìn)等先進(jìn)生產(chǎn)管理模式和方法;支持企業(yè)提高質(zhì)量在線監(jiān)測(cè)、在線控制和產(chǎn)品全生命周期質(zhì)量追溯能力;組織開展重點(diǎn)行業(yè)工藝優(yōu)化行動(dòng),提升關(guān)鍵工藝過程控制水平;開展質(zhì)量管理小組、現(xiàn)場(chǎng)改進(jìn)等群眾性質(zhì)量管理活動(dòng)示范推廣;加強(qiáng)中小企業(yè)質(zhì)量管理,開展質(zhì)量安全培訓(xùn)、診斷和輔導(dǎo)活動(dòng)。

這里所提到的“卓越績(jī)效、六西格瑪、精益生產(chǎn)、質(zhì)量診斷、質(zhì)量持續(xù)改進(jìn)”正是精益管理和精益六西格瑪?shù)闹苯芋w現(xiàn)。

二、傳統(tǒng)精益推行存在的問題——形式大于內(nèi)容

國(guó)內(nèi)企業(yè)推行精益管理的勢(shì)頭方興未艾,大有星火燎原之勢(shì)。然而,推行效果顯著、自我運(yùn)行良好的企業(yè)還不多,能達(dá)到國(guó)際領(lǐng)先水平的企業(yè)更是寥寥無(wú)幾。究其原因,筆者認(rèn)為有以下幾方面。

1、是真正的一把手工程,還是口頭上的一把手工程。

眾所周知,推行精益管理是一項(xiàng)系統(tǒng)工程,涉及公司的方方面面,它為公司帶來的不僅是管理方法上的變革,也是思想意識(shí)上的變革,正是因?yàn)槠鋸?fù)雜性和系統(tǒng)性,很多人稱之為“一把手工程”,這就意味著精益管理只有在一把手親自領(lǐng)導(dǎo)、率先垂范之下,精益管理才能在本企業(yè)落地生根,而不是畫在瓷磚上的水彩畫。

很多企業(yè)領(lǐng)導(dǎo)并非沒有意識(shí)到這一點(diǎn),在精益推行伊始給予了充分的重視。例如,精益推行負(fù)責(zé)人指定了、大會(huì)小會(huì)講過了、紅頭文件下發(fā)了…… 然而,時(shí)間一長(zhǎng),為什么精益的推行仍然困難重重,舉步維艱呢?為什么基層員工沒有感受到精益的重要性,也沒有熱情參與呢?我們不妨做個(gè)“自我小測(cè)試”,來體驗(yàn)一下什么是真正的一把手工程:

(1)有沒有成立總經(jīng)理親自領(lǐng)導(dǎo)的精益辦公室?

(2)有沒有每個(gè)月親自參與精益辦組織的精益例會(huì)?

(3)有沒有跟專業(yè)的精益咨詢師專家一起探討精益理念和方法,從而一到現(xiàn)場(chǎng)就能以精益的眼光發(fā)現(xiàn)問題?

(4)有沒有定期召開精益改善表彰大會(huì),并親自為獲獎(jiǎng)員工頒獎(jiǎng)?

(5)有沒有率先垂范做一個(gè)精益改善項(xiàng)目或是現(xiàn)場(chǎng)擦拭一臺(tái)機(jī)器?

(6)有沒有讓企業(yè)文化部、宣傳部把精益理念、成功故事以及領(lǐng)導(dǎo)率先垂范的事例進(jìn)行廣泛、定期的傳播?

看到這些問題,有些領(lǐng)導(dǎo)可能會(huì)問,天天有那么多事追著我,哪有那么多時(shí)間呀。可從筆者領(lǐng)導(dǎo)精益推進(jìn)的切身體驗(yàn)來看:第一,每月在精益方面花的時(shí)間也就3~5小時(shí),完全可以擠出時(shí)間來;第二,一旦精益管理走上正軌,各層面的改善如火如荼展開后,“救火“的事反而少了,反倒有了更多的時(shí)間來冷靜思考管理和戰(zhàn)略問題。

2、重審核,輕績(jī)效

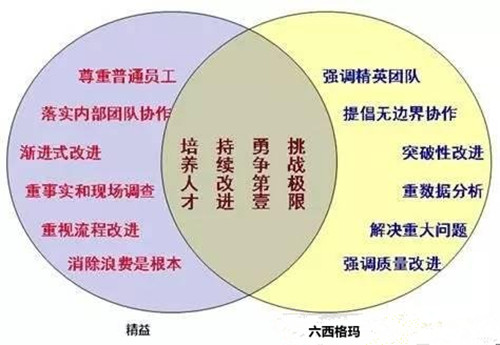

對(duì)一個(gè)有眾多分公司、子公司的大型企業(yè)集團(tuán)而言,如何督促這些分/子公司切實(shí)推行精益管理呢?最容易想到的方法就是制定統(tǒng)一標(biāo)準(zhǔn),然后每年定期審核,并督促各單位每年需上一個(gè)臺(tái)階。這樣做的好處就是簡(jiǎn)單易行,各單位也能根據(jù)標(biāo)準(zhǔn)做一些精益基礎(chǔ)管理的提升。但是,我們不妨捫心自問,有哪些企業(yè)是通過ISO9000、IRIS等審核而成為世界級(jí)的企業(yè)了呢?更何況精益審核并不像ISO9000、IRIS等有世界或全行業(yè)的統(tǒng)一標(biāo)準(zhǔn)。打個(gè)不太恰當(dāng)?shù)谋扔鳎鞣N審核不過是通往企業(yè)奧林匹克競(jìng)賽的入場(chǎng)券,能否拿到冠軍、亞軍,是需要企業(yè)不斷追求完美,挑戰(zhàn)極限的自我提升,而精益管理(包括六西格瑪)的核心內(nèi)涵正是持續(xù)改進(jìn)、追求完美和挑戰(zhàn)極限。精益與六西格瑪?shù)暮诵膬?nèi)涵與互補(bǔ)關(guān)系如圖所示:

圖2.1:精益與六西格瑪?shù)暮诵膬?nèi)涵與互補(bǔ)關(guān)系圖

所以,如果把精益審核作為督促各分公司持續(xù)改進(jìn)的輔助手段無(wú)可非議,但是如果把精益審核當(dāng)成主要甚至是唯一手段,那就有點(diǎn)本末倒置了。

那么,如何督促各分/子公司扎扎實(shí)實(shí)推進(jìn)精益管理,并切實(shí)取得成效呢?筆者認(rèn)為,首先,應(yīng)為各企業(yè)推行精益管理設(shè)定與績(jī)效相關(guān)的KPI。KPI可以分為兩類,即過程KPI與結(jié)果KPI。過程KPI可包括“參與改善項(xiàng)目員工人數(shù)/員工總數(shù)”,“員工完成改善項(xiàng)目數(shù)/員工總數(shù)”,“員工參與各種精益培訓(xùn)課時(shí)數(shù)”,“總經(jīng)理每年參與精益會(huì)議/活動(dòng)數(shù)”等。結(jié)果KPI包括“人均勞動(dòng)生產(chǎn)率提升(同比)”,“客戶投訴下降率/質(zhì)量合格率提升%”,“精益改善項(xiàng)目節(jié)約總金額”等。其次,組織各分/子公司展開精益改善競(jìng)賽,競(jìng)賽內(nèi)容可包括精益項(xiàng)目改善評(píng)比、精益推進(jìn)組織工作評(píng)比、精益管理體系完善度評(píng)比等,集團(tuán)通過每年組織這樣的競(jìng)賽,既可調(diào)動(dòng)各分/子公司進(jìn)行管理提升的積極性,又可以為大家提供一個(gè)學(xué)習(xí)、分享精益管理及管理提升的平臺(tái)。

3、缺乏系統(tǒng)推進(jìn)的理念和方法

在闡述關(guān)于如何推進(jìn)精益管理時(shí),我們首先談到了“一把手工程”和“績(jī)效管理”,然而僅做這兩方面是不夠的,精益管理對(duì)企業(yè)而言,是一場(chǎng)深刻而漸進(jìn)的變革,需要我們?nèi)轿坏亟y(tǒng)籌規(guī)劃,克服各方面的阻礙,最終保證精益管理順利推行,概括起來,保證精益管理成功推行好,有以下九大因素,如圖2.2所示:

圖2.2:精益管理推進(jìn)成功的九大要素

4、缺乏結(jié)合國(guó)情、企業(yè)實(shí)情的創(chuàng)新精神

我們不妨先簡(jiǎn)要回顧一下精益企業(yè)的鼻祖——豐田汽車的發(fā)展歷程,豐田汽車從成立伊始就開始了“底特律”之旅,從美國(guó)福特汽車學(xué)習(xí)汽車生產(chǎn)管理的經(jīng)驗(yàn),但豐田喜一郎、大野耐一、豐田英二等人不是簡(jiǎn)單模仿福特的流水生產(chǎn)線,不是“頂禮膜拜”,而是冷靜思考,采取“揚(yáng)棄”的思維方式,摸索適合日本國(guó)情的“多品種,小批量”的生產(chǎn)方式,逐漸形成了獨(dú)具特色的TPS(豐田生產(chǎn)系統(tǒng)),并在上世紀(jì)日美汽車貿(mào)易戰(zhàn)中完勝他們的老師——福特和通用汽車。后來,美國(guó)人為了在企業(yè)競(jìng)爭(zhēng)力方面反超日本,組成專家團(tuán)隊(duì)研究豐田、松下、索尼與其他日本企業(yè),不但開發(fā)出了精益生產(chǎn)理論與方法(在TPS基礎(chǔ)上),還開發(fā)了六西格瑪、企業(yè)文化等管理方法與體系,這又促進(jìn)了上世紀(jì)九十年代及二十一世紀(jì)初美國(guó)企業(yè)的大發(fā)展,如摩托羅拉、GE、DELL、福特等。

從豐田、福特等企業(yè)的發(fā)展歷程來看,這些日美企業(yè)互相學(xué)習(xí),相互研究,并結(jié)合自己的實(shí)際情況不斷創(chuàng)新,最終不但完成了自我超越,也超越了大多數(shù)的競(jìng)爭(zhēng)對(duì)手。而反觀我們國(guó)內(nèi)的很多企業(yè),對(duì)精益生產(chǎn)系統(tǒng)連基本的消化吸收都還沒有做到,就更談不上結(jié)合國(guó)情、企情的創(chuàng)新了。然而,在這個(gè)信息爆炸的時(shí)代,競(jìng)爭(zhēng)只會(huì)越來越激烈,逝者如斯夫,時(shí)不我待。我們?cè)撊绾螒?yīng)對(duì)這種挑戰(zhàn)呢?筆者認(rèn)為,在目前很多國(guó)內(nèi)企業(yè)管理基礎(chǔ)薄弱、缺乏相應(yīng)管理人才的情況下,迎頭趕上的辦法只有一個(gè),那就是引進(jìn)外援,與相關(guān)專業(yè)的咨詢公司合作,快速吸收消化相應(yīng)的精益管理知識(shí),并結(jié)合本企業(yè)實(shí)際情況進(jìn)行管理上的創(chuàng)新。只是在選擇咨詢公司時(shí),要在這個(gè)魚龍混雜的咨詢市場(chǎng)上練就一雙慧眼,選擇那些即立足國(guó)際前沿,又能結(jié)合本土實(shí)際,既能為企業(yè)量身定制解決方案,又能扎根企業(yè),輔導(dǎo)我們切實(shí)執(zhí)行的咨詢公司。另外,在這方面,筆者還要強(qiáng)調(diào)的是,不能迷信那些名氣大的咨詢公司,而要仔細(xì)觀察咨詢師本身的經(jīng)歷和能力。

5、缺乏結(jié)合長(zhǎng)遠(yuǎn)規(guī)劃的創(chuàng)新精神

目前很多國(guó)內(nèi)企業(yè)在推行精益管理時(shí), 還存在著另外一個(gè)問題,就是按照上級(jí)的要求亦步亦趨,沒有方向,也缺乏獨(dú)立思考,這樣是不可能引領(lǐng)管理創(chuàng)新的浪潮的。但是,如果我們結(jié)合國(guó)家的大戰(zhàn)略,如“一帶一路”,結(jié)合國(guó)家的長(zhǎng)遠(yuǎn)規(guī)劃,如“中國(guó)制造2025”,我們就能較容易地看清前進(jìn)的方向,并結(jié)合國(guó)家的大戰(zhàn)略與長(zhǎng)遠(yuǎn)規(guī)劃進(jìn)行管理上的創(chuàng)新。限于時(shí)間和篇幅,筆者在這里僅討論兩點(diǎn)。

第一,“一帶一路”的國(guó)家大戰(zhàn)略為中國(guó)中車的發(fā)展提供了難得的機(jī)遇,我們已經(jīng)看到了中國(guó)中車出口高端裝備的美好前景。但與此同時(shí),我們也要看到其中蘊(yùn)含的風(fēng)險(xiǎn),比如,我們產(chǎn)品的可靠性如何?我們產(chǎn)品的質(zhì)量如何?我們的出口產(chǎn)品能否像國(guó)內(nèi)那樣依靠“人海戰(zhàn)術(shù)”保證可靠性?答案顯然是否定的,在國(guó)外依靠“人海戰(zhàn)術(shù)“代價(jià)高昂,是死路一條。且如果出口產(chǎn)品質(zhì)量問題頻出,也將嚴(yán)重影響我們的聲譽(yù)及后續(xù)的出口。解決方案呢,就是要把精益管理與六西格瑪充分結(jié)合起來,準(zhǔn)確說,應(yīng)是二者的“融合”。這樣做的原因也很簡(jiǎn)單,六西格瑪強(qiáng)調(diào)穩(wěn)定流程,是質(zhì)量改善的強(qiáng)大工具與方法論,精益管理強(qiáng)調(diào)消除浪費(fèi),是提高效率與降低成本的有力武器,兩者的完美結(jié)合將保證我們出口高端裝備的高質(zhì)量、高效率與低成本,從而真正做到“多、快、好、省”。

圖2.3:精益與六西格瑪結(jié)合創(chuàng)造“多快好省“

反觀我們國(guó)內(nèi)很多企業(yè),還不知道六西格瑪是什么,或只是了解一些皮毛,并認(rèn)為“六西格瑪”太“高大上”了,我們學(xué)不會(huì)。人家國(guó)外先進(jìn)企業(yè)使用了三十年的方法我們?nèi)匀粚W(xué)不會(huì),或沒結(jié)合國(guó)情、企情進(jìn)行消化、吸收、改造、創(chuàng)新,那我們談何趕超呢?談何轉(zhuǎn)型升級(jí)呢?當(dāng)然,有少部分企業(yè)勇敢地引進(jìn)了六西格瑪,但沒有與精益結(jié)合,而是放在了另外的部門推進(jìn)六西格瑪,這既造成了人力資源的浪費(fèi),又失去了進(jìn)一步創(chuàng)新的好機(jī)會(huì)。

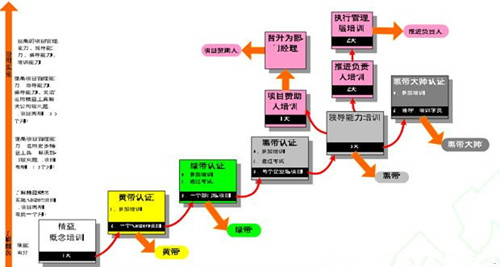

第二,在中國(guó)制造2025規(guī)劃中,我們“軌道交通裝備”行業(yè)再一次被幸運(yùn)選中,成為十大重點(diǎn)發(fā)展領(lǐng)域之一。另外,2025規(guī)劃設(shè)置了2020及2025年的制造業(yè)發(fā)四項(xiàng)主要指標(biāo):創(chuàng)新能力、質(zhì)量效益、兩化融合、綠色發(fā)展。那我們?nèi)绾螐墓芾砩线M(jìn)行創(chuàng)新,用五到十年時(shí)間完成以上指標(biāo)呢?筆者認(rèn)為,我們首先應(yīng)該將精益與六西格瑪融合在一起,作為管理基礎(chǔ),在“質(zhì)量效益”這個(gè)指標(biāo)上獲得突破,原因在第一條中已經(jīng)講過,這里不再贅述。另外,如果精益與六西格瑪在企業(yè)得以廣泛應(yīng)用,必將為企業(yè)減少很多浪費(fèi),從而降低成本,有助于“綠色發(fā)展”指標(biāo)的實(shí)現(xiàn)。關(guān)于“創(chuàng)新能力”這一指標(biāo),不僅僅是研發(fā)經(jīng)費(fèi)投入的問題,更是研發(fā)管理的問題,有了好的人才梯隊(duì)建設(shè)和管理機(jī)制,我們才能在研發(fā)方面有更好的投入產(chǎn)出比,在這方面,精益六西格瑪?shù)墓ぞ叻椒ㄅc方法論為各方面的人才培養(yǎng)打下了良好的基礎(chǔ),六西格瑪從聽培訓(xùn)到做項(xiàng)目到帶級(jí)認(rèn)證的人才培養(yǎng)模式也值得借鑒。

圖2.4:精益六西格瑪人才帶級(jí)認(rèn)證路線圖

當(dāng)然,在管理創(chuàng)新方面,還有一項(xiàng)基礎(chǔ)工作必不可少,那就是清晰的崗位職責(zé)與績(jī)效管理。如果我們有了健全的人才培養(yǎng)模式、清晰的崗位職責(zé)、晉升路徑與績(jī)效管理制度,不論是“創(chuàng)新能力”還是其他管理能力,都將得到穩(wěn)步提升。

最后,對(duì)于“兩化融合”這個(gè)指標(biāo)的實(shí)現(xiàn),我想從“人才——數(shù)據(jù)——流程”這一基礎(chǔ)三角模型(如下圖2.5所示)來闡釋:

圖2.5 “人才-數(shù)據(jù)-流程”穩(wěn)定三角模型

要實(shí)現(xiàn)工業(yè)化與信息化的融合發(fā)展,人才、數(shù)據(jù)、流程的三角關(guān)系越穩(wěn)固,兩化融合的發(fā)展才能越順利。道理很簡(jiǎn)單,如果我們自身企業(yè)的流程不清晰,就迅速開展信息化建設(shè),結(jié)果必然帶來削足適履之痛;如果我們不知道如何科學(xué)地收集準(zhǔn)確數(shù)據(jù),再好的信息化系統(tǒng)也是擺設(shè),而如果我們的人才隊(duì)伍沒有建設(shè)好,我們終將受制于人,無(wú)法向價(jià)值鏈的高端轉(zhuǎn)型升級(jí),而要想形成這個(gè)穩(wěn)定的三角模型,同樣離不開精益、六西格瑪與績(jī)效管理。當(dāng)然,我們這里還要引入另一項(xiàng)管理方法——BPM,即業(yè)務(wù)流程管理。這里的邏輯關(guān)系是這樣的,即精益六西格瑪幫助我們科學(xué)合理地收集數(shù)據(jù)、確定數(shù)據(jù)的準(zhǔn)確性、并迅速地分析數(shù)據(jù)加以應(yīng)用;精益、六西格瑪與BPM的融合,可以幫我們?cè)O(shè)計(jì)/優(yōu)化業(yè)務(wù)流程,最終促成公司管理的透明化和信息的對(duì)稱化;而我們的人才育成,是讓員工學(xué)習(xí)并應(yīng)用精益、六西格瑪、BPM解決實(shí)際問題的基礎(chǔ)上,通過績(jī)效管理引導(dǎo)人才的成長(zhǎng),將員工個(gè)人利益與公司發(fā)展很好地結(jié)合起來。那么,如何將推進(jìn)管理創(chuàng)新,并將精益、六西格瑪、績(jī)效管理、BPM很好地融合在一起呢?筆者將在下面管理規(guī)劃的章節(jié)進(jìn)行闡述。

三、對(duì)中國(guó)中車精益管理推進(jìn)方法方面的建議

綜上所述,為了全面深入地在中國(guó)中車推進(jìn)精益管理,從而更好更快地實(shí)現(xiàn)中國(guó)制造2025規(guī)劃所規(guī)定的重要指標(biāo),并為中國(guó)“一帶一路”的大戰(zhàn)略服務(wù),筆者提出以下幾點(diǎn)建議以供探討:

1、把精益管理推進(jìn)建設(shè)成真正的“一把手工程”

精益管理是一場(chǎng)涉及到全公司方方面面的管理變革,要想取得成功,首先要求自上而下的貫徹落實(shí)。為把“一把手工程”落到實(shí)處,第一,必須成立總經(jīng)理親自領(lǐng)導(dǎo)的精益辦公室。第二,為了彰顯這是真正的“一把手工程”,總結(jié)理應(yīng)每月抽出時(shí)間參加公司的精益例會(huì)、精益表彰大會(huì)等活動(dòng)。 第三,企業(yè)文化部/宣傳部要定期做好精益理念、精益成果的傳播工作。

2、應(yīng)與專業(yè)的咨詢公司密切合作

與專業(yè)的咨詢公司密切合作,可以減少自己摸索的過程,少走彎路,并加快創(chuàng)新的速度。當(dāng)然,這要求我們有慧眼識(shí)千里馬的能力。

3、對(duì)各分/子公司推進(jìn)精益管理的效果評(píng)估,要以實(shí)際取得的績(jī)效為主

只有用實(shí)實(shí)在在的績(jī)效和改善成果進(jìn)行評(píng)估,才能避免各分/子公司搞形式主義、應(yīng)付檢查。我們可以用結(jié)果KPI,如質(zhì)量方面的一次合格率、效率方面的人均勞產(chǎn)率、以及成本方面的降低庫(kù)存、降本增效等指標(biāo)。另外,用一些過程KPI進(jìn)行引導(dǎo)/規(guī)范精益管理的推進(jìn),這樣既保證了精益推進(jìn)方法的統(tǒng)一性而又不失靈活性,例如運(yùn)用“精益推進(jìn)成熟度分?jǐn)?shù)““員工參與改善活動(dòng)比例”“總經(jīng)理每年參與精益例會(huì)/精益活動(dòng)次數(shù)”等。另外,需每年定期組織各公司參與精益改善競(jìng)賽,這樣既檢驗(yàn)了各項(xiàng)精益管理KPI指標(biāo),又為大家提供了一個(gè)交流學(xué)習(xí)的平臺(tái)。

4、推進(jìn)精益管理的系統(tǒng)性思維

從變革管理的角度出發(fā),考慮到變革之路總是一波三折,會(huì)遇到各種阻礙,我們須認(rèn)真對(duì)待上文提到的“成功推行精益管理的九大要素”。筆者建議將這九大要素改編成“精益推進(jìn)成熟度評(píng)估標(biāo)準(zhǔn)”,引導(dǎo)各企業(yè)系統(tǒng)地推進(jìn)精益管理。

5、創(chuàng)新

精益管理創(chuàng)新的第一步是在消化吸收的基礎(chǔ)上,結(jié)合國(guó)情、企情,形成適合中國(guó)中車的精益生產(chǎn)管理系統(tǒng),為了加快這一進(jìn)程,我們也需要與專業(yè)的咨詢公司深入合作。創(chuàng)新的第二步是突破傳統(tǒng)精益生產(chǎn)內(nèi)容的限制,結(jié)合“一帶一路”戰(zhàn)略及“中國(guó)制造2025“規(guī)劃,廣泛吸收世界各種先進(jìn)的管理理念和方法,融匯貫通,為實(shí)現(xiàn)國(guó)家大戰(zhàn)略及中國(guó)制造2025的各項(xiàng)領(lǐng)先指標(biāo)而努力奮斗。

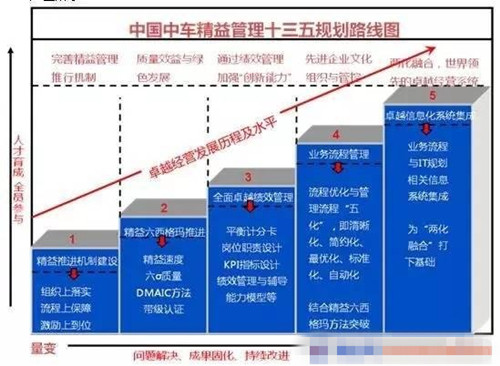

四、對(duì)中國(guó)中車推行精益管理的十三五規(guī)劃的建議

如圖所示:

圖4.1 中國(guó)中車精益管理十三五規(guī)劃路線圖

1、2016~2017年,完善精益管理的推行機(jī)制,并初步使精益與六西格瑪融合起來,整個(gè)推行機(jī)制要做到組織上落實(shí)、流程上保障、激勵(lì)上到位,從而加快精益管理在中國(guó)中車的推進(jìn)。

2、2017~2018年,實(shí)現(xiàn)精益與六西格瑪?shù)纳疃热诤希⒁韵到y(tǒng)的方法挖掘和解決公司各方面的深層次問題。同時(shí)健全人才梯隊(duì)的培養(yǎng)方式,在“質(zhì)量效益”與“綠色發(fā)展“指標(biāo)方面取得突破。

3、2018~2019年,實(shí)施全面的卓越績(jī)效管理(例如平衡計(jì)分卡、崗位職責(zé)設(shè)計(jì)、KPI指標(biāo)設(shè)計(jì)、績(jī)效管理與輔導(dǎo)、能力模型等),完善人才梯隊(duì)的建設(shè),為提高“創(chuàng)新能力“打好基礎(chǔ)。同時(shí)試點(diǎn)推行BPM(業(yè)務(wù)流程管理)的評(píng)估與規(guī)劃。

4、2019~2020年,在BPM試點(diǎn)評(píng)估運(yùn)行的基礎(chǔ)上,結(jié)合精益六西格瑪方法,全面推行業(yè)務(wù)流程管理,做到流程的清晰化、簡(jiǎn)約化、最優(yōu)化、標(biāo)準(zhǔn)化與自動(dòng)化。

5、2020~2021年,將業(yè)務(wù)流程管理與IT戰(zhàn)略規(guī)劃相結(jié)合,為實(shí)現(xiàn)兩化融合的目標(biāo)做好準(zhǔn)備。

文章來自網(wǎng)絡(luò),版權(quán)歸作者所有,如有侵權(quán)請(qǐng)聯(lián)系刪除