本文總共分為7部分:標準工時的定義、標準工時的制定方法、標準工時的計算、產能的定義、產能的計算、標準工時及產能計算軟件、工時及效率管理網絡結。

(一)標準工時的定義

所謂的標準時間,就是指在正常條件下,一位受過訓練的熟練工作者,以規定的作業方法和用具,完成一定的質和量的工作所需的時間。

標準時間的界定條件:

規定的環境條件下?

按照規定的作業方法?

使用規定的設備、治工具?

由受過訓練的作業人員?

在不受外在不良影響的條件下?

達成一定的品質要求

(二)標準工時的制定方法

通過時間研究制定標準時間;

利用模特法制定標準工時;

根據歷史數據制定標準工時。

備注: 標準工時制定有多種方法,以上是3種常用方法。

(三)標準工時的計算

標準工時的計算公式:

標準時間=觀測時間*評比系數*(1+寬放率)=正常時間*(1+寬放率)

觀測時間:是實際觀測得到的時間值的平均,而觀測時間由于受到作業者熟練度、工作意愿、情緒等的影響,并能代表真實的情況,故此應加以修正,乘上一定的評價系數,求得實際時間作為標準時間的主體,而實際時間應考慮一定的寬放,作為疲勞、等待、喝水、上廁所等必須要項的預備,這樣才得到標準時間。

評比系數:?評比是一種判斷或評價的技術,目的是將實際的操作時間調整到平均工人的正常速度。

其中影響評比的因素包括:

a)操作者的熟練程度

b)設備工具的完善度

c)操作者的教育程度

d)工作的困難度

以100%作為正常速度的基準,如果評價系數為1.1(即110%),代表比正常速度快10%左右,如果評價系數為0.6(即60%),則代表作業速度相當于正常速度的60%。

寬放:寬放是指由于疲勞,生理需求,管理需求等不可避免的因素而給予標準工時制定調整的一個方法。

(四)產能的定義

產能:是指單位工作時間內的良品的產出數。

工作時間:員工的實際的作業時間,由出勤時間減去相關活動產生的等待時間。

良品產出數:生產現場的產出必須一定要是良品才能作為產能計算的依據。

(五)產能的計算

產能的計算公式:

產能=單位工作時間/周期時間

周期時間是指該產出單位產品的時間間隔,單位工作時間是指出勤時間減去相關活動產生的等待時間。

生產排程,是指將生產任務分配至生產資源的過程。在考慮能力和設備的前提下,在物料數量一定的情況下,安排各生產任務的生產順序,優化生產順序,優化選擇生產設備,使得減少等待時間,平衡各機器和工人的生產負荷。從而優化產能,提高生產效率,縮短生產周期!

① 銷售訂單需求:此要素是根本,是編制生產排程的首要條件,所以銷售訂單要搞準確,包括預測都要做到有根有據,我們的原材料訂購需要一定周期,所以我們通常要求銷售一個月需求是正式訂單,還有兩個月計劃是預測。

② 材料準備到位:材料準備到位,也就是要避免“巧婦難為無米之炊”的事情發生,這是供應鏈中的重要環節,需要我們制定精確的購買計劃和到料計劃。

③ 庫存儲備合理:精益生產講究庫存合理性,要控制成本,提高效率。庫存要受控,一方面不讓客戶停線,另一方面不能過剩,不能呆滯,包括原材料和成品。

④ 設備模具完好:設備模具是戰斗用的武器,它的完好性決定著我開產是否順利,是否有高產出和高品質,所以這個保證一定要做好。

⑤ 人員配備恰當:人是一切活動的中心,生產人員、技術人員、管理人員的配備要合適、合理,要人人有事做,人人可創造價值,我們強調“安全、質量、成本”,就是靠這樣的團隊去完成的。

⑥ 產品工藝正確:這一條,也是排產的重要條件之一,我們講生產,工藝路線要正確,作業指導書要規范,產品質量要有保證,要設計合理,圖紙正確,標準清晰,參數穩定。

生產計劃排程既有相對簡單的算法,例如,最短交貨期算法,最短工序算法等,也有復雜的算法,例如,神經網絡、模擬退火法、遺傳算法、禁忌搜索法等。

(六)四種簡單算法的比較

這些年的研究資料表明生產計劃排程并不存在一個全局最優的排程規則,也不是算法越復雜結果就越好,這一點通過下面一個例子對4種簡單算法進行計算就可以得到驗證,這4種簡單算法中計算復雜性稍有不同,并不是算法越復雜排程結果就越好。

要做比較計算的4種算法(計算的復雜性依次遞增)是:

(1)最短工期

(2)最早交貨期

(3)按照工期和交貨期之間的距離

(4)CR值

下面借用一個例子,見下表。比較這4種算法的排程結果,我們按照作業逾期天數為評價標準。

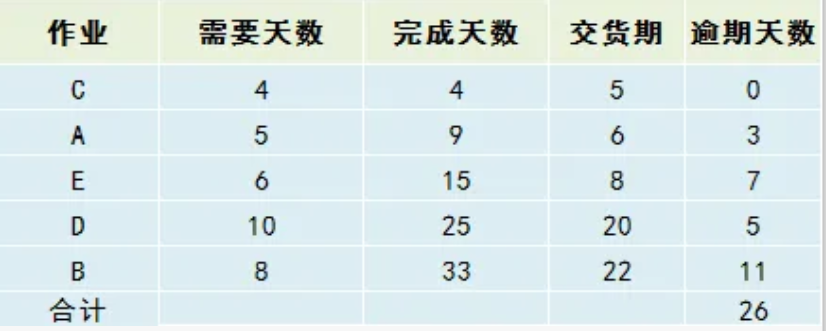

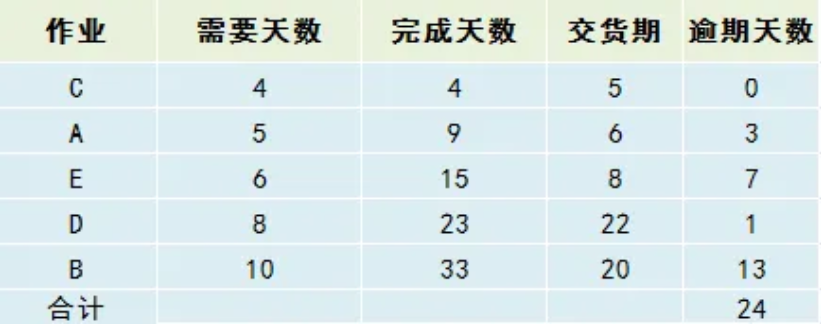

1.1 按照最短工期的排程

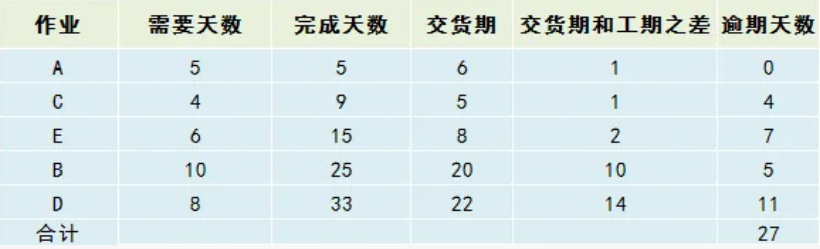

1.2 按照交貨期先后的排程

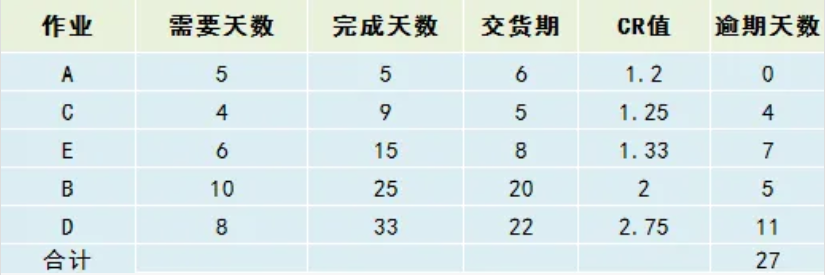

1.3 按照工期和交貨期之間的距離排程

1.4 按照CR值排程

CR是英文critical ratio 的縮寫,可翻譯為重要比率。它的計算方法:交期減去目前日期之差額,再除以工期,數值越小表示緊急程度越高,排程優先級高。

上面4種算法中,最短工期法是最簡單的,它不考慮各個作業的交貨期先后,先排工期短的作業,再排工期長的作業,但對于我們隨便給定的例子,它的總逾期天數是最少的,當然不能說所有例子它的總逾期天數都是最少的,這里面有偶然性。

這個例子也說明了,不意味著計算最簡單的算法結果是最差的。企業在生產計劃排程時,可以根據其計算能力選擇合適的算法。

(七)正排和倒排的選擇

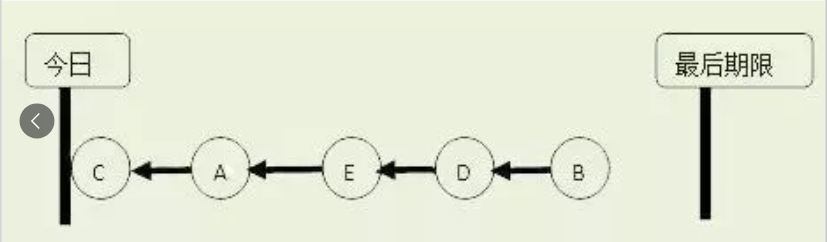

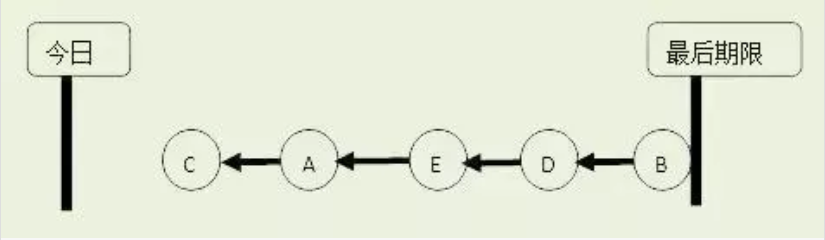

生產計劃排程時選擇了排程的算法之后,是正排還是倒排也是一個重要問題。正排指的是按照預定的算法盡可能緊前安排,倒排指的是盡可能緊后安排。

用上一段的例子,如果是用最短工序算法排程的話。正排的結果如下圖:

如果是倒排,如果還沒有到最后期限,會是下面的排程結果:

正排的優點是設備和人會得到充分利用,設備閑置或人員休息,也要等生產任務都完成后,可能會因為提前完成生產任務,沒有到交貨期不能發貨而形成庫存。

倒排的優點和缺點正好相反,倒排是在最后期限前完成任務,庫存最小化,但前期人員和設備可能會有閑置。

一般說來,當企業需要考慮上APS系統解決企業生產計劃排程問題時,面臨的情況都是多品種,小批量,設備能力不足,需要更合理的調度安排。正排增加庫存,倒排浪費產能,如何取舍?

在增加庫存和浪費產能之間取舍,浪費產能造成的損失大大超過增加庫存,原因有二:

一,設備是有故障的,而故障又是偶發的,無從判斷何時設備會出現故障。如果生產安排是時,進行倒排,按照庫存最小化的時間點安排,如果在生產過程中出現設備故障,就沒有多余的緩沖時間用于檢修設備,勢必造成延遲了交貨期。

二,設備產能浪費屬于徹底浪費,如果當月設備能力浪費了,以后也無法再追回;而增加庫存造成的浪費則屬于一種臨時的浪費,如果當月積壓了庫存,而下個月客戶訂單增加,正好將這些庫存利用,避免了加班。筆者觀點,對于一般性行業,正排是正確的選擇。

總結:算法并不是復雜性越高,得到的計算結果越好。企業在生產計劃排程時,可以結合實際情況,選擇合適的排程算法。對于正排還是倒排的問題,對于一般性行業,正排是正確的選擇。

文章來自網絡,版權歸作者所有,如有侵權請聯系刪除!